Introduzione: verso la smart industry

Tra i temi sempre più ricorrenti nelle discussioni — non necessariamente degli specialisti IT ma in genere di chi si occupa di produzione ed economia — c’è quello della cosiddetta Industria 4.0. In questo articolo vogliamo analizzare l’argomento senza dimenticare il suo rapporto con l’altro tema di cui si discute da anni, vale a dire Internet of Things (IoT) che declinato nella versione che tiene conto della “lezione” derivante dal mondo Lean / Agile da vita ad AgileIoT ed al relativo Manifesto [1].

Questo tema è stato oggetto di uno specifico workshop tenuto durante l’ultima edizione di Better Software e di cui si era parlato proprio su queste pagine [2].

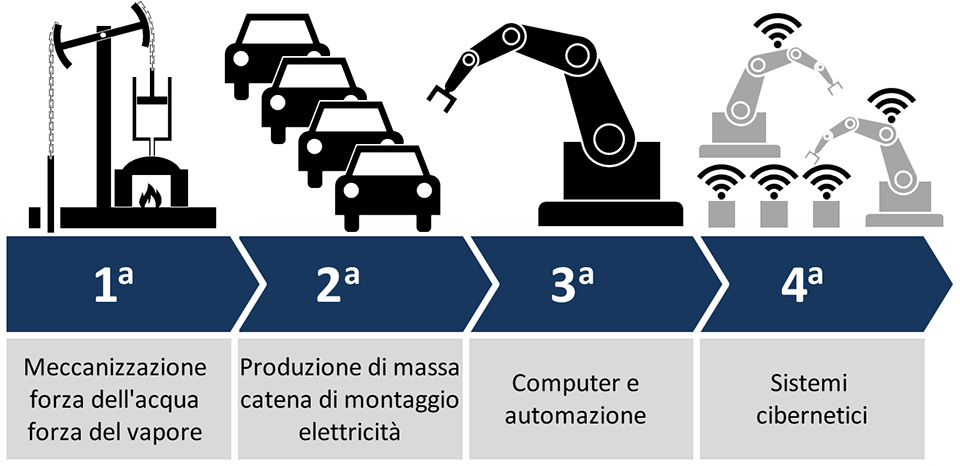

Prima della quarta rivoluzione industriale

Prima di addentrarci negli aspetti tecnici e di formulare alcune considerazioni, vediamo anzitutto di “giustificare” il perché si parli di Industria 4.0. Il numero “4” non è messo lì solo per andare oltre l’ormai classico 2.0 applicato a ogni “novità” o presunta tale, ma fa riferimento a una reale “quarta rivoluzione industriale” che stiamo vivendo in questi anni.

Il XVII e il XVIII secolo avevano visto, soprattutto in Inghilterra, il lento e progressivo sviluppo di un modello artigianale “protoindustriale” — basato spesso sull’utilizzo della forza motrice fornita dalle acque correnti — che avrebbe portato poi alla prima vera e propria rivoluzione industriale, quella affermatasi a partire da inizio Ottocento, la quale aveva sviluppato il concetto di fabbrica e aveva tratto l’energia necessaria da fonti fossili come il carbone e dall’impiego del vapore.

Una seconda rivoluzione industriale è quella che si verifica grosso modo tra il 1890 e il 1910 — inizialmente soprattutto negli Stati Uniti — con la diffusione dell’energia elettrica, l’organizzazione della fabbrica secondo il modello della catena di montaggio di tipo fordista, e l’affermazione della produzione di massa di beni di consumo.

La terza rivoluzione industriale, collocabile negli anni Sessanta e Settanta del secolo scorso, è quella che porta nelle fabbriche tecnologie quali le telecomunicazioni e la logica programmabile, con lo sviluppo, in anni successivi, di macchine automatizzate destinate a sostituire la manodopera umana in special modo in alcune fasi particolarmente problematiche della linea di produzione.

Industry 4.0

A differenza di gran parte delle novità, anche semantiche, che ci arrivano dal mondo americano, il termine di “Industria 4.0” è stato coniato in Germania come Industrie 4.0 nel 2011 [3]. Che si usi il termine tedesco o quello italiano o quello inglese, o che si preferisca il più accattivante Smart Industry, il concetto è lo stesso: Industria 4.0 connota una filosofia aziendale incentrata sul cliente, e basata su produzione flessibile e ottimizzazione delle risorse.

L’obiettivo sta nel riuscire a combinare l’efficienza della produzione di massa con la “precisione” della produzione on-demand, e in questo rientra anche l’ottimizzazione in tempo reale della catena di fornitura.

A leggere nel profondo, in questo approccio possiamo ritrovare diversi valori e principi già presenti nel Lean Manufacturing…

Industry 4.0: principi e aspetti abilitanti

Possiamo parlare di Industria 4.0 da quando disponiamo dei cosiddetti sistemi ciberfisici (cyber-physical systems, CPS) ossia sistemi fisici (macchine, robot, controller etc.) connessi con sistemi informatici e con altri sistemi CPS e che sono così in grado di interagire e collaborare sia in senso orizzontale che verticale.

Principi chiave di Industria 4.0

Flessibilità, efficacia ed efficienza sono i principi chiave di Industria 4.0… e anche qui si può percepire qualche eco del Lean Manufacturing.

Flessibilità significa rispondere rapidamente ai cambiamenti e questo è possibile grazie al flusso costante di comunicazione tra le workstation che lavorano nell’intero value stream.

L’efficacia viene migliorata perché l’intera linea di produzione fornisce dati e riscontri che possono essere analizzati e consentono di modellare i processi e le attività necessarie.

L’efficienza, infine, viene migliorata poiché vengono raccolti dati in tempo reale e questo permette di rivedere il modello organizzativo in funzione delle necessità contingenti.

Aspetti abilitanti

Accanto ai principi chiave, l’Industria 4.0 è possibile anche perché esistono degli aspetti abilitanti, ossia delle tecnologie e/o delle pratiche che consentono al concetto di Smart Industry di essere implementato nel concreto.

Tra questi aspetti abilitanti vanno ricordati:

- Management 3.0: un nuovo modello di fabbrica richiede anche nuovi modelli organizzativi dell’azienda e approcci innovativi alla gestione dei progetti.

- Borderline Technologies: individuare, provare, valutare e far evolvere tecnologie nascenti è un altro aspetto senza il quale la possibilità di sviluppo dell’Industria 4.0 viene fortemente limitata.

- Big Data: tema ormai “assodato” nell’economia attuale e consistente in un’elaborazione di volume, velocità, varietà, variabilità, e valore del gran numero di dati che i vari sistemi CPS sono in grado di fornire.

- Predictive Analysis: anticipare situazioni anomale.

- Internet of Things (IoT): oggetti “intelligenti” sempre connessi in rete.

Quest’ultimo aspetto merita qualche paragrafo di spiegazione.

Internet of Things e AgileIoT: un potenziale straordinario

I dispositivi fisici connessi alla rete e tra loro (controller, sensori, telecamere etc.) rappresentano un potenziale enorme — anche con qualche rischio per la sicurezza e la privacy, va detto — in grado di creare veri e propri “organismi” diffusi capaci di amplificare le potenzialità di acquisizione ed elaborazione delle informazioni derivanti dal mondo fisico.

Si pensi, solo per fare un paio di esempi semplici e non necessariamente legati al mondo della manifattura, all’aumento di qualità delle mappature digitali del territorio o alla gran mole di dati locali di tipo meteorologico che vengono forniti in tempo reale grazie agli smartphone o ad appositi sensori collocati in luoghi strategici.

Si stima che dal 2020, più di un miliardo di Smart Things equipaggeranno le principali industrie — oggi siamo a circa 240 milioni — con un investimento relativo di 70 miliardi di dollari. Si tratta di un incremento di oltre il 50% annuo che dovrebbe portare ad un beneficio nella produttività di circa il 45% a regime nel 2035.

AgileIoT per lo sviluppo di Smart Things

In un panorama che vedrà una crescita del numero e della qualità di Smart Things richiesti dall’industria, risulta evidente come sia necessario un approccio strutturato per la realizzazione di soluzioni di mercato, legato al contesto specifico ed economicamente sostenibile.

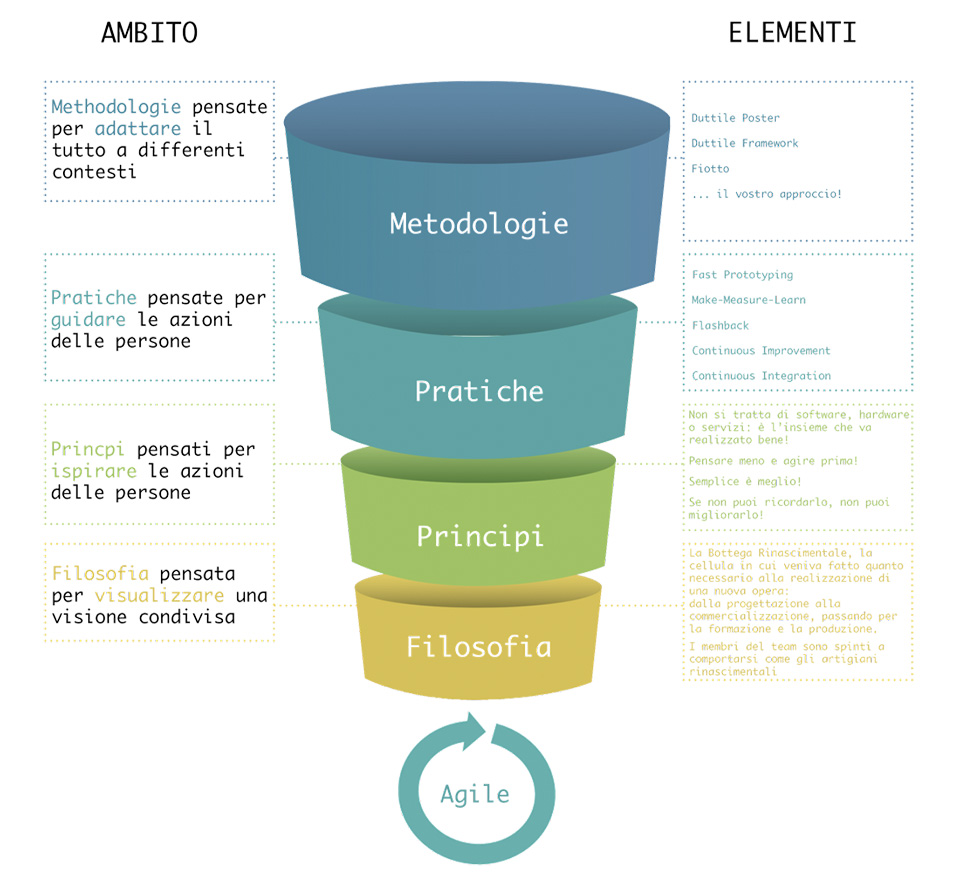

Questo approccio strutturato è rappresentato da AgileIoT [1], un insieme di valori, principi e pratiche che portano il mondo Agile a focalizzarsi sul rilascio di soluzioni sostenibili dell’Internet of Things. Rispetto all’approccio Agile applicato alla produzione di software, bisogna sempre ricordarsi che in AgileIoT si producono anche dispositivi fisici e questo “slittamento” da un dominio immateriale a un dominio materiale richiede una serie di riconsiderazioni e di aggiustamenti rispetto alla produzione del solo software.

Non si tratta, chiaramente, di negare o modificare tutto quel che di buono c’è in Agile, ma solo di adattare questo approccio a un mondo in cui la componente materiale è fondamentale.

Agile IoT: filosofia

La filosofia di AgileIoT è un po’ quella della bottega rinascimentale. Un nucleo di persone, in possesso di competenze variegate, si raccolgono in un luogo adatto a svolgere tutte le azioni necessarie per la realizzazione di una nuova opera: dalla progettazione alla commercializzazione, passando per la formazione e la produzione.

Agile IoT: principi

I principi di AgileIoT non sono difficili da capire, ma presuppongono una notevole “maturità” professionale e tecnologica e un approccio “olistico” alla questione. Riassumendo, possiamo enumerarli come segue:

- Non si tratta di software, hardware o servizi: è l’insieme che va realizzato bene!

- Pensare meno e agire prima!

- Semplice è meglio!

- Se non puoi ricordarlo, non puoi migliorarlo!

Agile IoT: pratiche

Le pratiche di AgileIoT consentono di lavorare in maniera proficua per ottenere soluzioni di mercato affidabili e sostenibili economicamente. Si tratta di:

- Fast Prototyping: la prototipazione rapida consente di validare la sostenibilità della soluzione.

- Make – Measure – Learn: sperimentare rapidamente le diverse ipotesi e le diverse assunzioni, effettuando delle misurazioni permette un apprendimento in corso d’opera che è cruciale per il miglioramento del processo.

- Flashback: si tratta di un allineamento rapido in cui è l’osservatore ad andare al desk di lavoro.

- Continuous Improvement: il miglioramento continuo punta a ridurre al minimo gli interventi sull’hardware.

- Continuous Integration: integrare costantemente le differenti anime della soluzione evita spiacevoli “sorprese” in fasi tardive dello sviluppo.

AgileIoT: framework metodologici

Poggiandosi sulla filosofia, sui principi e sulle pratiche dell’AgileIoT Manifesto, sono stati definiti due framework che consentono di supportare concretamente lo sviluppo di soluzione IoT massive: Duttile e Fiotto.

Duttile definisce un processo ricco e articolato per la produzione di soluzioni orientate al valore e alle soluzioni End-to-End, mentre Fiotto è un approccio meno vincolante, utilizzabile anche in combinazione con Duttile, che sfrutta il WorkPivot per gestire le attività complessive e quelle locali legandole in un unico flusso.

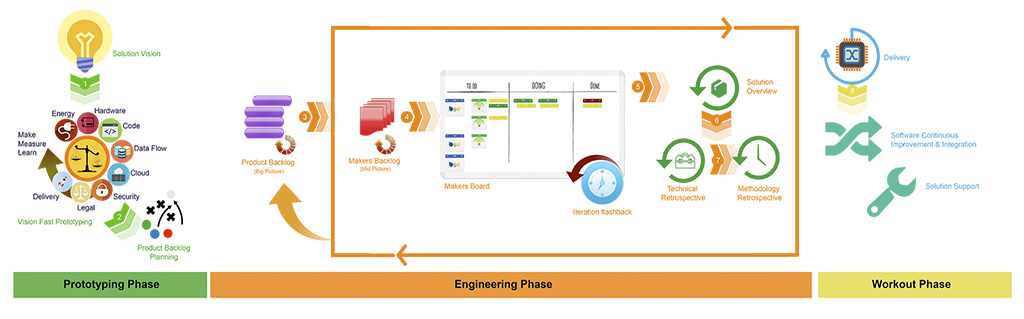

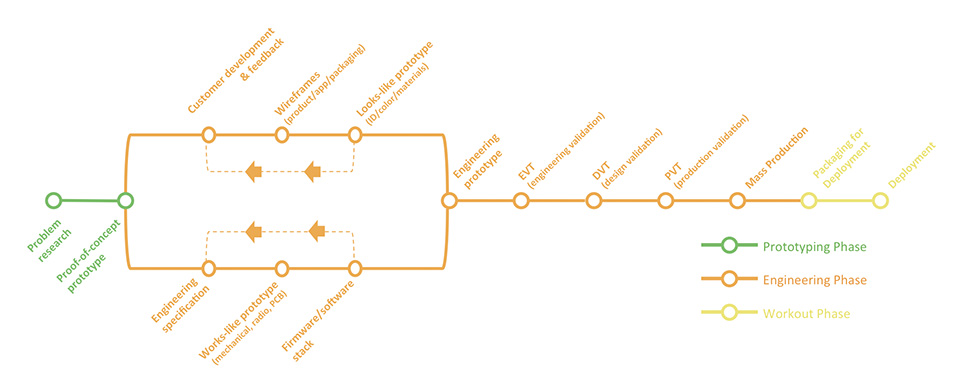

In Duttile, la creazione di una specifica soluzione passa attraverso tre fasi ben delineate:

- Prototyping Phase (timing: potenzialmente 2-4 settimane). È la prima fase del processo. Viene definita la vision, effettuata la fase di prototipazione rapida e creato il Product Backlog attraverso una fase di planning specifica.

- Engineering Phase (timing: quanto necessario al raggiungimento del valore). È la fase in cui la soluzione viene ingegnerizzata e sviluppata. Si tratta, intuitivamente, della fase più corposa e più complessa dell’intero processo-

- Workout Phase (timing: potenzialmente 1-2 settimane). È l’ultima fase focalizzata sul Delivery in esercizio, sul supporto e sul miglioramento continuo.

La complessità intrinseca affida un ruolo fondamentale alla Solution Definiton of Done (sDoD), chiarendo in modo esplicito quando i seguenti Goal, contemplati da Duttile, possono ritenersi raggiunti.

Analizzando nello specifico la produzione degli Smart Thing, ognuna delle succitate fasi ha degli specifici obiettivi a riguardo:

La Prototyping Phase prevede di creare il prototipo utilizzando un Evaluation Kit (EVK), una breadboard e quanto necessario.

La Engineering Phase prevede di

- progettare la Smart Thing grazie agli EVK;

- progettare la Printed Circuit Board (PCB) tramite soluzioni CAD, p.e. Eagle;

- definire il Prototype-BOM;

- individuare il manufacturing team e far realizzare i primi prototipi;

- validare e testare i prototipi, adattare il firmware e definire la BOM finale;

- definire il package e i supporti di delivery;

- ordinare la produzione del numero necessario di Smart Thing.

La Workout Phase prevede di effettuare il deployment della Smart Thing e delle soluzioni Cloud annesse.

Strategia di qualità

Gli Smart Thing devono essere testati in un ambiente dinamico con i relativi sensori e servizi a corredo e questo significa prepararsi a testare enormi quantità di dati in tempo reale (Big Data streaming) provenienti dai device e relativi sensori. Per farlo, è necessario dotarsi delle opportune infrastrutture e dei necessari sistemi per effettuare il testing.

Come ci insegnano ormai decenni di esperienze — anche non smart e non agile… — è importante conoscere il dominio di riferimento, perché ciascun dominio, specie in ambiente industriale, ha degli specifici standard e regolamentazioni a cui occorre conformarsi.

Infine, i sistemi coinvolti devono essere disponibili per testare la soluzione in ambienti e tempo reali tenendo presente che i tester più importanti e definitivi sono gli utenti finali ed è pertanto necessario pensare a un nuovo modello di coinvolgimento.

Come con il software — anzi, in questo caso ancor di più, se possibile — una adeguata pratica di testing diventa cruciale per garantire la strategia di qualità nella produzione di smart thing.

Necessari adattamenti

Ribadiamo quanto detto poco sopra: IoT riguarda dispositivi fisici e l’applicazione dell’approccio agile che sottende AgileIoT si connota per il fatto che viene tenuto in considerazione il dominio anche materiale del prodotto. È un cambiamento di mentalità che potrebbe risultare non immediato a chi è abituato a lavorare con Agile solo sull’immateriale, ma che in AgileIoT è contemplato sia nel modo in cui si progetta il prodotto, sia, ad esempio, nel modo in cui si realizzano delle apposite declinazioni Kanban (nello specifico, Fiotto) modificate per tenere appunto conto della presenza di dispositivi fisici.

Ad esempio, ciò si realizza, solo per citare alcuni aspetti, nell’individuare un partner per la progettazione e realizzazione manifatturiera del dispositivo, nel monitorare lo stato di avanzamento della produzione dell’oggetto fisico sia a livello di prototipo sia, più avanti nel processo, a livello di produzione di massa del prodotto finale.

Industria 4.0: benefici e casi di esempio

Dopo aver visto che cosa si intende per Industry 4.0 e come AgileIoT rappresenti un possibile approccio strutturato per il suo sviluppo, nell’ultima parte di questo articolo presentiamo una sintesi sui benefici di questo nuovo paradigma industriale e qualche caso di esempio in cui tali concetti sono stati applicati alla produzione industriale.

Benefici primari di industry 4.0

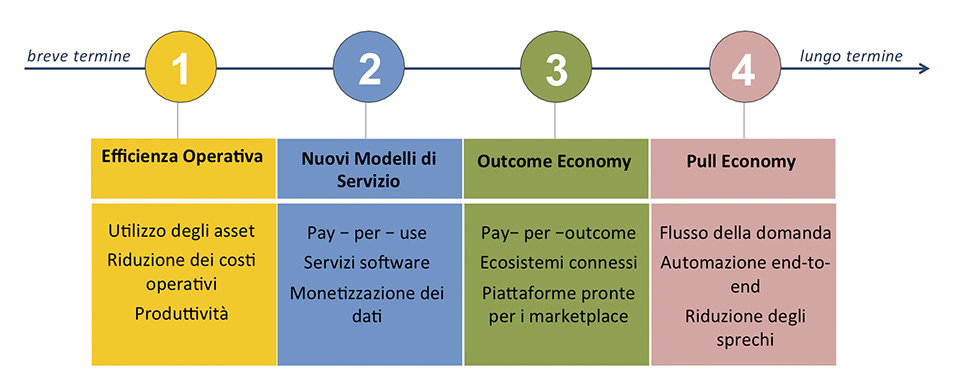

Industry 4.0 ha dei benefici primari, distribuibili su un asse temporale che va dal breve al lungo termine. Tali benefici sono riassunti nello schema di figura 5.

Di seguito, riportiamo alcuni casi di esempio in cui i benefici di Industry 4.0 sono stati effettivamente riscontrati nell’efficienza operativa.

Thames Water MEMS

Si tratta del più grande operatore della Gran Bretagna nel settore della fornitura idrica e nel trattamento di acque reflue. L’utilizzo di sensori MEMS in tutti gli impianti consente di analizzare e raccogliere i dati in tempo reale.

L’utilizzo dei dati raccolti ha permesso di anticipare le rotture e di rispondere con maggiore rapidità ad eventi critici. In 2 anni, Thames Water ha visto decrescere il TOPEX (CAPEX + OPEX) di circa il 20%. ThyssenKrupp & Azure IoT

La società gestisce più di 1.1 milioni di ascensori nel mondo. Nel 2013 ha avviato una partnership con Microsoft per utilizzare i servizi Azure IoT al fine di gestire, conservare ed elaborare i dati operativi ed ambientali.

Le elaborazioni real-time hanno consentito di anticipare gli interventi di manutenzione e ridurre i blocchi operativi.

Airbus Cobots

Nello stabilimento di Puerto Real, la linea di montaggio dedicata all’A380 è stata la prima a implementare il concetto di cobot (coworking robot, 2014), consentendo ai lavoratori di concentrarsi su compiti a valore aggiunto che richiedono destrezza e inventiva.

Airbus ha così ottenuto una riduzione del 50% del costo di produzione e una riduzione dell’85% dei tempi di inattività dei lavoratori.

Apache

Apache gestisce giacimenti petroliferi e di gas naturale in diversi Paesi. La società utilizza sensori per raccogliere dati che consentono di predire i guasti e ridurre al minimo le perdite di produzione.

In tal modo, si è ottenuto un aumento dell’efficienza generale delle pompe pari all’1%.

Volkswagen MARTA

Questo case study che riguarda VolksWagen, invece, rappresenta un beneficio di Industria 4.0 per quanto riguarda nuovi modelli di servizio. A ottobre del 2013 è stato dato il via a MARTA (Mobile Augmented Reality Technical Assistance), un’applicazione per tablet e smartphone che sfrutta i dati raccolti dai sistemi di bordo per identificare i problemi attraverso una combinazione di immagini reali e virtuali (Mixed Reality) e aiutare le riparazione attraverso spiegazioni tecniche e video simulazioni.

Grazie a MARTA, praticamente è stata eliminata l’incertezza dei tecnici su dove e come effettuare gli interventi di risoluzione dei problemi.

I seguenti case study riguardano invece benefici relativi alla Outcome Economy.

General Electric Wind PowerUp

Grazie a Wind PowerUp, GE riesce ad ottimizzare lo sfruttamento dell’energia eolica andando a controllare le turbine in funzione dei dati raccolti combinati con le previsioni meteo.

Il risultato è un aumento della produzione di energia elettrica tra il 5% e il 10%.

Rolls Royce Total Care

L’installazione di sensori sui motori aeronautici consente di analizzarne il funzionamento, anticipando le azioni di manutenzione e prevenzione. Ciò limita il tempo a terra degli aerei, riducendo i costi di “non volo” delle compagnie e ha permesso di creare il programma TotalCare che le assicura da ogni tipo di problema.

Il 92% dei motori Trent dispone del programma TotalCare, dimostrando implicitamente l’alta affidabilità raggiunta dai propri servizi.

Michelin EFFIFUEL

Il programma EFFIFUEL è nato per ridurre il consumo di carburante, soprattutto per i corrieri, e si basa sull’analisi dello stato degli pneumatici e delle informazioni del vettore a pieno carico. Grazie ad essi, Michelin è in grado di prevedere quanto un nuovo set di pneumatici può far risparmiare sul carburante e assumersi l’onere di rimborso proporzionale alle spese sostenute se i livelli indicati non vengono raggiunti.

Risultati: risparmio carburante di 1,5 l per ogni 100 km, con un incremento potenzialmente maggiore.

I seguenti esempi riguardano infine la pull economy.

Areva Comurhex 2

Il progetto Comurhex 2 mira a creare un sito di conversione dell’uranio, utilizzato prima delle fasi di arricchimento. Una modellazione 3D dell’edificio relativo ne ha facilitato la costruzione, ottimizzando la gestione degli spazi, evidenziando possibili conflitti tra i diversi tipi di apparecchiature e ottimizzando l’impiego delle persone.

I risultati sono rappresentati da un’ottimizzazione complessiva del processo di realizzazione con risparmio di tempi e costi annessi.

General Electric Predix

GE ha creato Predix, una piattaforma Cloud-as-a-Service rivolta a settori in cui sicurezza e conformità specifica sono fattori portanti. Lo sviluppo è iniziato per scopi interni, ma GE ha deciso di renderla disponibile anche a terzi, con prezzi legati ai livelli di servizio richiesti.

Entro il 2020, GE ha l’ambizione di diventare una delle dieci società di riferimento del mondo dei servizi software, settore in cui ha comunque già un fatturato di circa 6 miliardi di dollari.

Conclusioni

Per rispondere al sottotitolo di questo articolo, Industry 4.0 e AgileIoT non sono buzzwords da sfoderare in qualche riunione per impressionare i presenti, ma rappresentano ormai solide realtà, il cui sviluppo potrà essere più o meno veloce, più o meno esteso, ma la cui contemporaneità deve essere adeguatamente tenuta in considerazione in qualsiasi orizzonte di sviluppo economico.

L’evoluzione di AgileIoT, inoltre, continua a vele spiegate e, attualmente, Duttile è in fase di approvazione da parte di Eclipse Foundation per trasformarsi in Eclispe Duttile e diventare la principale metodologia dell’ecosistema Eclipse IoT, nonché completamente open source.

Felice Pescatore è Innovation Manager e Microsoft MVP.

Nel suo lavoro, impiega quotidianamente approcci Lean/Agile per lo sviluppo di soluzioni software enterprise.

Nell’ultimo periodo si è dedicato particolarmente al mondo delle Startup con Lean Startup e all’ottimizzazione della Value Chain tramite DevOps, con uno sguardo sempre più ravvicinato al mondo della Internet of Things (IoT).