Introduzione

In questo articolo ci dedicheremo all’analisi delle dinamiche dei sistemi di produzione complessi e vedremo quali sono gli effetti derivanti da una mancanza di sincronizzazione fra domanda e offerta all’interno de processo di produzione. Le oscillazioni che ne scaturiscono possono portare a una situazione di criticità del sistema, se non addirittura al suo collasso. Il fenomeno alla base di questo esempio è detto Effetto Forrester e ha a che fare, fra le altre cose, con i cosiddetti decisori a razionalità limitata.

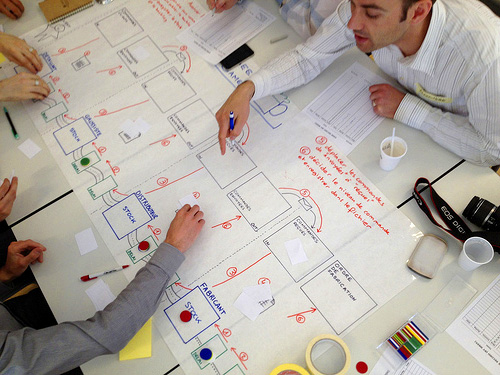

Per presentare il problema, useremo una simulazione nata da un’idea formulata negli anni Sessanta del secolo scorso presso la Sloan School of Management del MIT; si tratta di un gioco di ruolo, il Lover’s beer game, in cui gli attori coinvolti devono agire rispettando alcune regole e muovendosi in un ambiente vincolato.

Giocare per comprendere la realtà

Racconteremo qui quello che potrebbe essere il risultato di una tipica sessione di gioco; dalle innumerevoli “partite” giocate in tutti questi anni, nell’ambito dei vari corsi di management e lean manifacturing, è emersa una chiara tendenza: il più delle volte, il risultato finale è stato proprio quello che racconteremo nella storia.

Peter Senge, descrive dettagliatamente questo gioco nel libro La quinta disciplina e, a tal proposito, ci conferma che il risultato finale non dipende dai singoli giocatori, ma dal modo in cui è configurato il sistema giocatori + ambiente + vincoli: “non sono le scelte delle singole persone o le cause esterne a condizionare il sistema, ma è il sistema stesso”.

Interessante notare che il gioco in realtà ha una corrispondenza forte con la realtà: nella storia recente ci sono stati infatti diversi casi in cui si è potuto assistere a comportamenti sistemici analoghi a quelli descritti in questo articolo.

Si può prendere per esempio il caso della crisi della produzione dei microchip verificatosi nel 1985, in un cui una serie di oscillazioni della domanda/offerta, impattarono sui prezzi e sulla disponibilità dei pezzi, nonché sui ricavi. Una situazione analoga si era verificata un decennio prima nel settore dei semiconduttori, in cui furono coinvolte aziende del calibro di Siemens e Honeywell. Un altro caso lampante fu quello che si ebbe verso la fine degli anni Ottanta nel settore dell’automobile, dove General Motors, Ford e Chrysler furono vittime di una situazione del tutto analoga a quella della Birra Lover’s. Rimandiamo al già citato libro di Senge per approfondimenti su questi specifici argomenti.

Per motivi di spazio, la versione del gioco riportata in questo articolo è necessariamente sintetica . Chi fosse interessato a maggiori dettagli, può senza dubbio far riferimento a La quinta disciplina, libro che è diventato una pietra miliare per la teoria del pensiero sistemico.

La birra Lover’s, i tre “attori” e il processo

Questa storia si basa su una fantomatica birra Lover’s, una marca di birra di fantasia, che nella nostra storia risulta piuttosto popolare fra i giovani di una ipotetica regione degli USA. Questa birra è economica e viene consumata con regolarità ma senza raggiungere volumi di vendita delle birre più diffuse. Un bel giorno, però, le vendite aumentano improvvisamente senza un evidente motivo; nel libro si spiega questa variazione come dovuta all’apparizione della birra nel video musicale di un gruppo piuttosto famoso fra i giovanissimi: per questo tutti i ragazzi in grado di comprare alcolici iniziano a comprarla con più frequenza.

Commerciante, grossista, produttore: tre punti di vista

Gli attori coinvolti in questa storia sono, oltre ai clienti finali, un commerciante al dettaglio che vende fra le altre cose la birra Lover’s, un grossista che rifornisce i negozi della zona di alcolici, fra cui anche la suddetta birra e, infine, la fabbrica produttrice della Lover’s.

Per spiegare cosa succede in questa simulazione verranno fornite tre versioni della stessa storia, dal punto di vista del commerciante al dettaglio, del grossista e del produttore. In questa simulazione si immagina che i tre attori non comunichino fra loro per telefono o di persona, ma si limitino a scambiarsi ordinativi e consegne tramite un sistema ormai rodato.

Un altro fattore da tenere presente è che, per motivi legati al processo di produzione e di distribuzione, ogni ordine verrà consegnato dopo 4 settimane: per come è regolato il sistema — un unico fabbricante, un rete di distribuzione limitata e un ampio numero di rivenditori finali — tale delta si propaga su tutti i nodi della rete.

Il punto di vista del commerciante

Il commerciante al dettaglio Tom vende nel suo negozio birre di vario tipo; ma in questo gioco concentriamo l’attenzione su un prodotto in particolare: la birra Lover’s, un prodotto non particolarmente conosciuto al grande pubblico, ma apprezzato dai più giovani, probabilmente anche in virtù del prezzo non elevato. Per questo motivo Tom sa che regolarmente, settimana dopo settimana, riesce a vendere 4 casse di questa birra.

Gli ordinativi sono effettuati a inizio settimana e, a causa della regolarità della vendita di questo prodotto, Tom richiede sempre lo stesso quantitativo al grossista inviando un ordine che ormai non ha bisogno di ulteriori spiegazioni.

Ordini e consegne

Per semplificare il ragionamento, immaginiamo che le consegne della merce e gli ordinativi per il futuro avvengano contestualente, nello stesso istante: per esempio, al lunedì, il camion del grossista consegna a Tom le 4 casse di birra, e il commerciante consegna all’autista un foglio su cui è scritto l’ordine successivo.

Tom non conosce quindi il grossista, né tantomeno conosce i dettagli di chi e come produca la birra, fattore che, come potremo vedere fra un po’, si rivelerà fondamentale… in negativo.

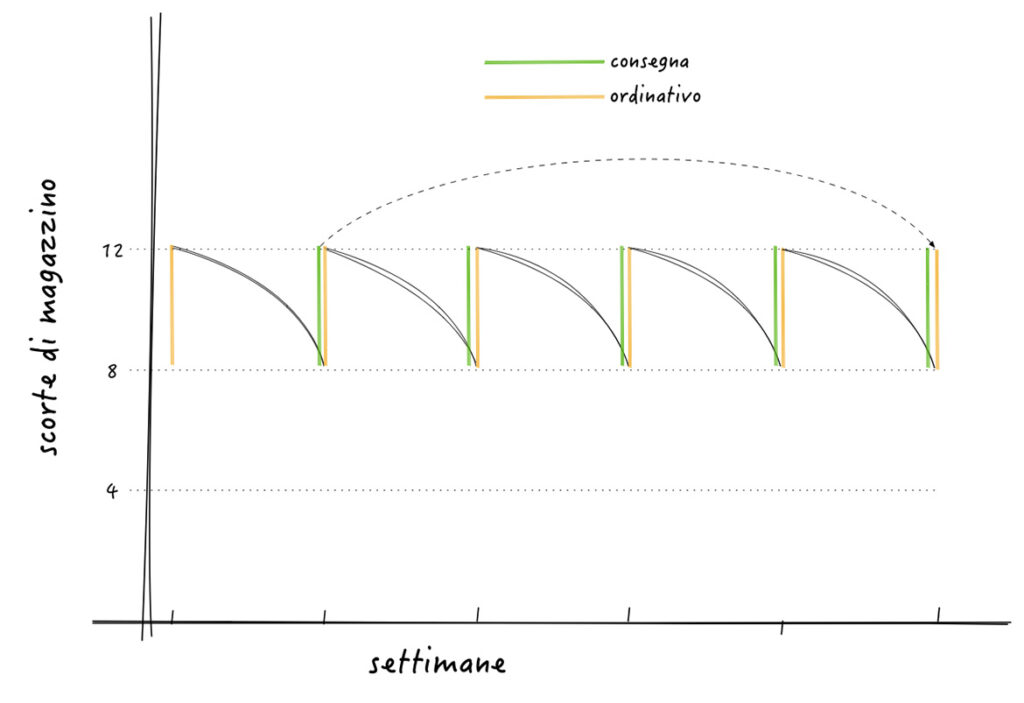

Egli sa che ogni ordine verrà effettivamente consegnato dopo 4 settimane, ma non se ne preoccupa, sia per la regolarità con cui riesce a vendere tale birra, sia perché tiene in magazzino una piccola scorta aggiuntiva, in modo che, ad ogni inizio settimana, abbia sempre 12 casse di questo prodotto. Quindi la scorta oscilla fra le 8 e le 12 casse, cosicché egli possa mantenere sempre un certo margine di sicurezza.

Questo accade regolarmente da molto tempo dando luogo a un andamento altalenante ma piuttosto ciclico e in media costante come quello riportato in figura 2.

L’andamento delle vendite e dei rifornimenti, settimana dopo settimana

Prendendo in esame una settimana qualsiasi di questo periodo in cui il comportamento è stabile, la possiamo convenzionalmente chiamare settimana n. 1: tanto è il rifornimento quante sono le vendite.

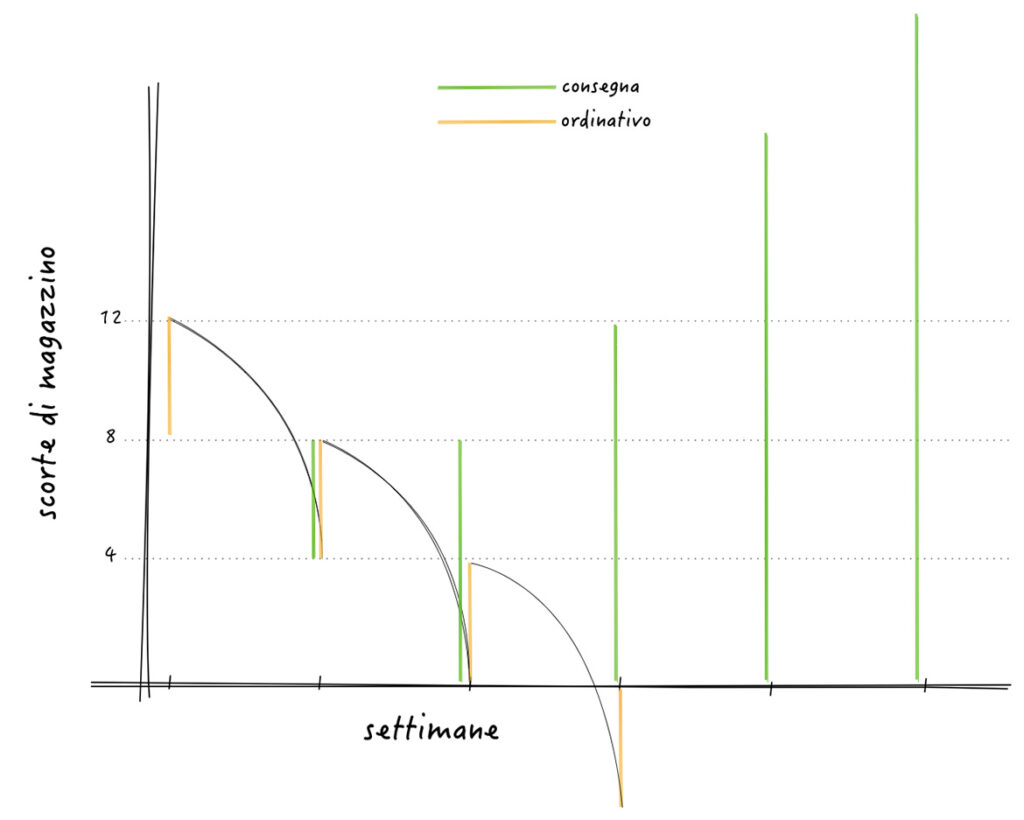

Poi improvvisamente, le cose cambiano: senza un motivo apparente, al termine di una settimana, che chiameremo la settimana n. 2, le vendite aumentano raddoppiando da 4 casse a 8 casse. Il venditore non se ne preoccupa più di tanto, visto che la variazione, pur sostanziosa in percentuale, è comunque un evento isolato… o almeno così crede: forse è stato più caldo del solito oppure forse qualcuno ha dato una festa. Inoltre le scorte che Tom ha in magazzino (8 casse oltre alle 4 che oscillano in entrata e uscita) possono garantire di assorbire questo “sbalzo”.

Ciò nonostante, si prepara ad aumentare l’ordinativo il lunedì successivo — quello che dà inizio alla settimana n. 3 — in modo da pareggiare l’aumento delle vendite riportando il magazzino a 12 casse. Purtroppo all’inizio della settimana n. 3 il rifornimento che arriva è di sole 4 casse: non dimentichiamo infatti che ogni consegna si riferisce all’ordine fatto 4 settimane prima.

Pertanto, complessivamente, il magazzino è sceso da 12 a 8 casse. Se la variazione nelle vendite è frutto di un caso isolato — qualche festa in più, il caldo dell’estate o chissà cos’altro — Tom sa che nell’arco di 4 settimane il suo magazzino tornerà ad avere una scorta di 12 casse: in fondo, la scorta serviva proprio per assorbire eventuali oscillazioni. Per il momento Tom quindi non si preoccupa particolarmente e continua a comportarsi in maniera razionale sulla base della propria esperienza.

Cambiamenti decisivi

Durante la settimana n. 3, il commerciante comprende che quanto visto non era affatto un caso isolato, ma che anzi le vendite continuano su un ritmo di 8 casse a settimana. Essendoci in magazzino solamente 8 casse, al termine della terza settimana il negoziante si trova senza birra.

Alla consegna del lunedì della settimana n. 4, riceverà solamente 4 casse di birra: l’ordinativo maggiorato è stato fatto solamente alla settimana n. 3 per cui le 8 casse arriveranno alla settimana n.7. Ricordiamo infatti che ogni ordine viene evaso quattro settimane dopo essere stato consegnato.

Deve quindi risolvere rapidamente il problema e sa che probabilmente a metà settimana si troverà senza birra, andando quindi in debito di merce; per esempio potrebbe segnarsi il nome dei clienti e richiamare quando la merce sarà nuovamente disponibile.

Per questo, nemmeno le 8 casse ordinate la settimana precedente possono bastare: adesso non solo deve pareggiare lo svuotamento del magazzino ma anche fronteggiare il “debito” che si creerà fra pochi giorni. Per questo, decide di agire di anticipo e aumenta l’ordinativo a 12 casse.

Proseguendo questo trend, settimana dopo settimana Tom si trova ad aumentare sempre più il proprio ordinativo fino alla settimana 7: adesso il trend delle consegne dovrebbe invertirsi, dato che all’inizio di settimana n. 7 dovrebbe finalmente arrivare la prima consegna maggiorata (8 casse).

Scarsità di merce

In realtà, al lunedì di settimana n. 7, il grossista consegna solo 5 casse rispetto alle 8 ordinate. E nelle settimane successive le cose non cambiano; anzi addirittura peggiorano. Completamente in balia di fattori indipendenti dalla sua volontà, il negoziante non può far altro che arrendersi all’evidenza dei fatti.

Non riuscirà a soddisfare le richieste dei propri clienti, senza conoscere il motivo della crescita della domanda né il motivo della scarsità delle consegne. Il problema principale è che la mancanza di birra Lover’s ha rallentato la vendita di merce di contorno normalmente acquistata dai clienti che comprano la Lover’s: infatti chi andava nel negozio acquistava generi alimentari generici oltre alla birra.

Il punto di vista del grossista

Susan è la responsabile degli ordini e delle vendite di un grossista di zona: nel suo ruolo, Susan è testimone di un andamento analogo a quello che ha sperimentato il negoziante, anche se ovviamente con volumi certamente maggiori e su un altro tipo di scala: Susan è il riferimento per il rifornimento di molti negozi della sua zona, piccoli supermercati o genericamente intere zone molto ampie ma a bassa densità di popolazione.

Se un negoziante ragiona per le consegne in termini di casse di birra, l’unità di misura di Susan sono i bancali che sono movimentati tramite camion verso i vari negozianti della zona coperta dalla propria zona. Come il negoziante finale, anche Susan ha un tempo di attesa di 4 settimane per ricevere la birra che ordina alla fabbrica.

L’andamento delle vendite del grossista

Anche Susan quindi ha riscontrato un aumento delle vendite alla settimana n. 4. A dire il vero aveva avuto una piccola oscillazione alla settimana n. 3, ma anche nel suo caso aveva ipotizzato si trattasse di una variazione più o meno casuale.

Il grossista, per la sua posizione all’interno della rete di vendita, di fatto concentra e somma l’andamento delle vendite dei negozianti che dipendono da lui. Per questo l’oscillazione che Susan nota alla terza settimana è quasi impercettibile, mentre quella della quarta è sostanziale e maggiore di qualche ordine di grandezza.

Il grossista, non appena si rende conto che il nuovo trend non è una semplice oscillazione, interviene modificando gli ordini: anche in questo caso interviene prima con un semplice incremento poi con maggiorazioni più sostanziose.

Susan pensa che se la variazione delle vendite non sarà troppo repentina, le scorte di magazzino potrebbero essere sufficienti per assorbire l’aumento delle richieste in attesa che la fabbrica consegni gli ordinativi aumentati, vale a dire dopo dopo 4 settimane.

Scorte di magazzino insufficienti

Purtroppo per Susan, il nuovo picco di domanda da parte dei commercianti al dettaglio non si arresta, ma anzi aumenta man mano che passa il tempo. Se inizialmente la variazione poteva essere assorbita con le scorte di magazzino o comunque ridistribuendo le consegne ai vari negozianti, dopo qualche tempo arrivano alla dimensione di criticità massima.

Susan, con qualche settimana di ritardo rispetto al negoziante, sperimenta la sua criticità: non appena si rende conto che le nuove richieste stanno erodendo le scorte, reagisce prima razionalmente, aumentando quel tanto per colmare lo svuotamento del buffer ma, successivamente, trovandosi in difficoltà, prova forzare la mano con la fabbrica aumentando in maniera “forte” gli ordinativi alla fabbrica.

Anche il grossista quindi inizia ad assumere un atteggiamento emotivo, guidato dall’ansia di non riuscire a evadere tutti gli ordini: i commercianti continuano a chiedere sempre più birra e il grossista non ne ha. Come avremo modo di vedere, la fabbrica aumenterà la produzione fra qualche settimana e i risultati si vedranno solo fra qualche tempo. Nel frattempo che fare?

Arrivano i nostri…

Verso la settimana n. 16, la fabbrica, che aveva deciso di potenziare le proprie strutture e di produrre più birra, inizia a rispondere all’aumento degli ordinativi consegnando più merce di prima, riuscendo in questo modo a coprire quasi tutti gli ordini fatti dai grossisti 4 settimane prima.

Susan inizia a essere fiduciosa: la merce appena ricevuta non è ancora sufficiente a coprire il debito di consegne, ma è rassicurata dall’inversione di tendenza da parte della fabbrica e si attende quindi che le prossime consegne potranno colmare tale carenza. I suoi ordinativi infatti sono aumentati in maniera esponenziale.

Inversione di tendenza

Contemporaneamente, dal canale di vendita si nota una leggera flessione negli ordinativi. Susan non se ne cura, pensa che molto probabilmente i negozianti, che avevano più o meno seguito lo stesso trend negli ordinativi, e avevano ecceduto un po’ nella settimana precedente, adesso rallentano un po’.

In questa fase, con il produttore che inizia ad aumentare la produzione e il magazzino che finalmente inizia a riempirsi nuovamente, il rallentamento degli ordinativi da parte dei negozianti è visto come un fatto positivo. In fondo Susan ha ancora un debito considerevole con i negozianti.

Nelle settimane successive le consegne da parte della fabbrica iniziano ad essere regolari e rispettare quanto richiesto al momento dell’ordine quattro settimane prima, quando Susan aveva aumentato gli ordinativi del doppio o del triplo rispetto alla media storica.

Ora che le cose iniziano a mettersi al meglio, accade una cosa impensabile fino a poco prima: purtroppo, gli ordinativi da parte dei commercianti si bloccano del tutto. Nessun venditore finale sembra aver più bisogno di birra Lover’s!

Lo stato delle cose

La cosa drammatica è che, nelle settimane seguenti, le consegne da parte del produttore, sempre in accordo con quanto richiesto 4 settimane prima, aumentano esponenzialmente. Adesso stanno consegnando 10 se non 20 volte rispetto alla media storica. La merce si accumula nel magazzino mentre i negozianti continuano a non ordinare nulla.

Susan si rende conto che, con il trend attuale, se anche i negozianti dovessero riprendere a ordinare birra Lover’s, per poter smaltire tutta quella merce che si sta accumulando sui bancali in magazzino ci vorrà molto tempo. Probabilmente non ci riuscirà e probabilmente è a rischio la sopravvivenza della sua azienda.

Il tutto senza che il grossista abbia compreso il reale motivo di quanto accaduto. Ad oggi non ha ancora avuto modo di parlare né con qualcuno dei commercianti né con un rappresentante della fabbrica della Lover’s Beer; è stata sempre troppo occupata a gestire gli sbalzi nella lavorazione. La sola cosa che può fare per le prossime settimane è bloccare completamente ogni ordinativo per l’acquisto di altra birra.

Il punto di vista del produttore

Presso la fabbrica di produzione della birra Lover’s, l’andamento delle vendite segue un comportamento molto simile a quello che abbiamo visto presso il grossista e i singoli rivenditori finali, anche se ovviamente con volumi notevolmente maggiori.

Dopo una piccola variazione alle prime settimane, le vendite hanno registrato un sensibile aumento, con un trend quasi esponenziale che in poco tempo ha messo in difficoltà il reparto produttivo che non è riuscito a rimanere in pari con le sempre maggiori richieste. Analogamente, anche in questo caso, dopo questo picco di ordinativi, le richieste hanno subito un brusco rallentamento, per arrivare alla totale interruzione di ogni forma di ordinativo.

Le variazioni negli ordinativi

Il primo aumento negli ordinativi per i volumi della fabbrica non viene realmente percepito come variazione della domanda, ma come una perturbazione circoscritta. Anche in questo caso i responsabili alle vendite e alla produzione non hanno preso alcuna iniziativa, immaginando che l’alterazione potesse tranquillamente essere assorbita con le scorte di magazzino che sono sempre disponibili presso la fabbrica.

Quando successivamente si è visto che il trend degli ordinativi rimaneva in costante crescita, i responsabili delle vendite hanno compreso che non si trattava di una variazione isolata, ma di qualcosa di più strutturato.

In quell’istante si è provato a tamponare con un intervento sulle modalità di consegna, cercando di ottimizzare le poche scorte di merce disponibile, per esempio provando a soddisfare i distributori più importanti o mandando solo parte della merce ordinata. Contemporaneamente i responsabili della produzione si sono attivati per intervenire strutturalmente: prima assumendo nuovi dipendenti, poi provvedendo a potenziare i macchinari per realizzare volumi maggiori di birra.

Purtroppo, prima che le nuove attrezzatura potessero entrare in funzione e potessero consentire un sostanziale incremento della produzione, gli ordinativi si sono interrotti di colpo. Tutto a un tratto nessuno voleva più birra.

Cosa era successo? Oltre al rammarico di non essere riusciti a soddisfare una notevole quantità di richieste (mancati profitti) la fabbrica si ritrova adesso con dei costi strutturali notevolmente aumentati (nuovi assunti e attrezzature da pagare). Per la fabbrica, se gli ordinativi non fossero tornati ai volumi registrati prima dell’interruzione, tutto ciò avrebbe potuto significare un grosso problema.

Il punto di vista del responsabile del marketing e vendite della fabbrica

Nel libro di Senge, il racconto prosegue con l’aggiunta di una appendice in cui si narra del punto di vista di Marc, il responsabile del marketing e delle vendite della fabbrica. Marc è stato assunto di recente all’interno della azienda con lo scopo di far crescere le vendite e si ritrova a vivere in pieno tutta l’oscillazione: da un incremento incontrollato al successivo crollo.

Quando Marc vede che la birra inizia ad accumularsi nel magazzino, nel tentare di comprenderne le cause e trovare un rimedio, intraprende un viaggio — purtroppo ormai inutile — presso la rete di vendita andando a parlare con Susan, la responsabile di uno dei grossisti che distribuisce la birra Lover’s. La conversazione che si instaura mette in evidenza in modo piuttosto chiaro alcune possibile cause di quanto è successo.

Il confronto tra fabbrica e grossisti

Susan accoglie Marc, mostrando le scorte all’interno del proprio magazzino, scorte che si sono accumulate non appena dalla fabbrica hanno iniziato a consegnare gli ordinativi maggiorati. Marc frustrato e arrabbiato si interroga a voce alta su come tutto questo sia stato possibile…

Susan, cercando si immaginare quanto tempo ci vorrà per smaltire tutte quelle scorte, condivide la frustrazione e la rabbia di Marc. Entrambi sono frastornati e preoccupati della situazione.

Marc esordisce: “È una tragedia… ma come è potuto succedere?”.

Susan, dimostrando anche in questo caso una visione locale, perché non pensa di avere alcuna responsabilità, molto semplicemente ribatte: “Non è colpa nostra; sicuramente i commercianti al dettaglio non si sono saputi organizzare o forse non sanno gestire il mercato”.

Marc nella sua testa dà la colpa ai rivenditori, accomunando, in preda a un momento emozionale, commercianti al dettaglio e grossisti; certamente quanto accaduto è l’ennesima dimostrazione della variabilità del mercato e dell’incostanza dei consumatori. I due si congedano senza avere alcuna risposta per risolvere il problema, ma promettendo di risentirsi nei giorni successivi per provare a condividere qualche strategia.

Il confronto tra frabbrica e commercianti al dettaglio

Nel viaggio di rientro verso il suo ufficio, incidentalmente Marc si trova a passare davanti a un negozio che vende, fra le altre cose, la Birra Lover’s. Per la prima volta da quando lavora alla Lover’s, entra nel negozio di un commerciante al dettaglio per parlare con il titolare, Andrew.

Dopo le presentazioni di rito, Andrew porta Marc nel retro del proprio negozio per mostrare le giacenze di magazzino e anche in questo caso la scena, con le dovute proporzioni, è simile: il retro del negozio è pieno di casse di birra Lover’s. Con il trend di vendita attuale, per vendere tutte quelle casse di birra ci vorranno molte settimane. Marc rimane pietrificato: se tutti i negozianti della zona e delle aree vicine sono nella medesima situazione, la fabbrica corre grossi rischi per la propria sopravvivenza, perché non dovrà produrre più nulla per mesi.

Marc chiede i motivi di questo stallo improvviso; il commerciante serenamente risponde: “Non saprei, non è colpa nostra. Dopo che è uscito quel video musicale in cui appariva la Lover’s, abbiamo avuto un incremento nelle richieste dai nostri clienti; da 4 casse di media, siamo passati a 8 nel giro di una settimana…”

Marc interrompe: “Va bene. Prima le vendite sono esplose… Ma come mai poi sono crollate?”

Steven ribatte: “No, attenzione! Le vendite non sono né esplose né crollate; noi adesso continuiamo a vendere 8 casse di birra a settimana rispetto alle 4 iniziali. Ma il problema è che voi non ci stavate mandando la birra che ci serviva e stavamo accumulando ritardi e per mantenere i nostri clienti abbiamo dovuto aumentare gli ordinativi”.

Marc: “Ma noi abbiamo consegnato gli ordinativi non appena ci è stato possibile!”

Andrew: “Non so che dire… Forse il grossista ha fatto casino, tant’è che vorremmo cambiarlo. Di fatto abbiamo ricevuto la birra con ritardo, addirittura in un certo momento, nonostante noi aumentassimo le richieste, le consegne arrivavano incomplete, in misura molto minore rispetto all’ordine. Quando poi finalmente avete iniziato a consegnare la merce, ci avete mandato prima la giusta quantità, poi molto più del necessario. A quel punto abbiamo dovuto interrompere gli ordini”.

Alcune considerazioni

Anche se la storia nel libro di Senge prosegue ancora, noi ci interrompiamo in questo punto, dato che le cose viste mettono in evidenza già alcuni fattori molto interessanti. Questa storiella ha, ovviamente, tutti i limiti di una storia “didattica” e con scopi esemplificativi. Ma ha anche il merito di mettere in luce chiaramente un meccanismo che sembra semplice ma ha in sé numerosi aspetti di complessità.

Infatti, per quanto possa apparire difficile che la storia sia andata esattamente in questo modo, le numerose sessioni di gioco simulativo tenute nei corsi di management portano a esiti proprio molto simili a quelli appena visti nel racconto.

Dove sta il problema?

A una analisi distaccata della storia appare piuttosto chiaro dove sia il problema; ma perché è accaduto? Perché ogni attore della filiera ha commesso un errore così banale non tenendo in considerazione la tempistica di consegna e non ha saputo valutare gli aspetti logistici e le conseguenze delle proprie azioni?

Al fine di procedere ad una corretta analisi dello scenario appena visto è forse utile analizzare la storia sia da un punto di vista sistemico, come fa Senge nel suo libro, sia da un punto di vista organizzativo e di processo, ossia applicando le considerazioni fatte nelle precedenti puntate della serie, quando abbiamo parlato di Value Stream e di Cycle Time.

Vediamo queste riflessioni nei paragrafi seguenti.

Considerazioni sistemiche

Perter Senge fornisce tre massime che emergono dalla storia appena raccontata:

- la struttura influenza il comportamento;

- la struttura dei sistemi umani è “sottile”;

- la soluzione può arrivare da nuovi modi di pensare.

La struttura influenza il comportamento

Studi e analisi in svariati settori hanno dimostrato che differenti persone hanno prodotto risultati simili se messe a lavorare nello stesso contesto o in contesti simili.

Quando ci sono cali di performance o problemi di una qualche natura, la prima tendenza è quella di cercare qualcuno o qualcosa su cui far ricadere la responsabilità. Ma, nella maggior parte dei casi, quando agiamo all’interno di un qualche sistema non ci rendiamo conto che le cause dei risultati che si ottengono sono da ricercarsi nel sistema stesso, non in fattori esterni o in errori dei singoli.

La struttura dei sistemi umani è “sottile”

Siamo portati a pensare al concetto di struttura come un insieme di vincoli che agiscono sugli individui. Ma la struttura nei sistemi complessi può essere definita sulla base delle sofisticate interrelazioni che si creano al suo interno e che ne regolano il comportamento finale.

In una azienda, come nell’esempio della Birra Lover’s, il risultato del sistema di vendita, dal consumatore al produttore, è dato dalla complessità risultante dalle azioni e decisioni dei vari attori che si muovono all’interno del sistema. Nessuno di questi può pilotare il sistema, ma eventualmente influenzarne il comportamento che sarà comunque il risultato dell’azione di tutti.

La soluzione può arrivare da nuovi modi di pensare

Quando ci troviamo ad agire per affrontare dei problemi all’interno di organizzazioni complesse, pur avendo le risorse e le capacità per risolvere determinare situazioni, non le esercitiamo perché troppo presi dal focalizzare la nostra attenzione sulle nostre decisioni, senza renderci conto che le nostre azioni interferiscono con quelle degli altri.

Nella storia della birra Lover’s, i singoli attori osservano e si concentrano solo sul proprio operato cercando una soluzione che riduca la variazione nel proprio ambito, senza invece considerare l’intero sistema in cui tutti agiscono e si influenzano.

Le valutazioni sistemiche proposte da Peter Senge sono fondamentali per provare a interpretare il comportamento degli attori nella simulazione della Lover’s Beer.

La storia fin qui

È arrivato il momento di provare a comprendere come sia possibile spiegare quanto successo nella storiella della Birra Lover’s grazie agli strumenti tipici dell’agilità, applicando concetti visti in precedenza: Lean Production, Cycle Time, Kanban, metriche e altro ancora.

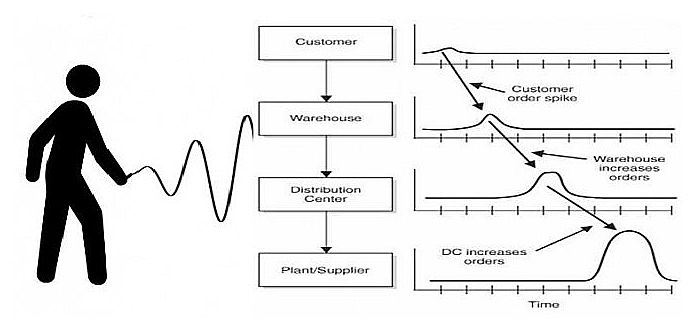

Introduciamo a questo punto l’effetto Forrester (o “effetto frusta” o bullwhip effect) causato fra le altre cose dai cosiddetti decisori a razionalità limitata e dalla mancanza di alcuni requisiti che sono ritenuti essenziali all’interno di un progetto agile.

Ma prima, ricapitoliamo brevemente la sequenza di eventi che si sono susseguiti:

Una piccola oscillazione nella domanda da parte dei consumatori finali viene prima sottovalutata dalla rete di vendita, poi presa in seria considerazione dal negoziante, che prima sopperisce con le scorte di magazzino, poi provvede ad aumentare gli ordinativi al grossista.

Le consegne avvengono con 4 settimane di “ritardo” dalla effettiva creazione dell’ordine: per 4 settimane quindi il negoziante non riceve alcun incremento della merce consegnata.

Il negoziante, prima gestisce la cosa in modo razionale, ma quando le scorte non bastano più, e non è in grado di soddisfare la sua clientela più affezionata, inizia a reagire in maniera impulsiva aumentando gli ordinativi in misura maggiore di quello realmente necessario: si confonde l’aumento della richiesta settimanale, con le richieste passate non soddisfatte, come se tutti i clienti che non hanno comprato nei giorni in cui la birra non era disponibile, si ripromettessero poi di comprare anche gli “arretrati”.

Questo andamento si verifica con lo stesso andamento presso gli altri nodi della filiera (distribuzione e produzione), cosa che porta al blocco delle consegne: la fabbrica non era pronta all’aumento improvviso delle richieste.

Non essendo disponibile prodotto già presso la fabbrica, i venditori finali dopo le 4 settimane canoniche cominciano a ricevere addirittura meno scorte di quelle ordinate. A questo, reagiscono in modo ancora più irrazionale aumentando le richieste.

Finalmente il processo si sblocca, perché la fabbrica si attrezza per moltiplicare la sua capacità produttiva. Ma a questo punto, le richieste da parte di venditori finali e distribuzione si bloccheranno, perché entrambi si son visti recapitare un quantitativo di merce enormemente maggiore rispetto alle necessità.

Ancora una volta è necessario sottolineare che la variazione della domanda finale era minima e che nessun cliente probabilmente avrebbe comprato tutta la birra che non era stato in grado di acquistare nelle settimane precedenti.

Il processo quindi si traduce in una specie di onda fra domanda e offerta, che ha messo in difficoltà tutti i nodi della filiera: il negoziante prima non ha saputo soddisfare la richiesta dei clienti; poi si è ritrovato nel magazzino una eccedenza di birra che per essere smaltita avrebbe richiesto molte settimane; il distributore ha subito una sorte analoga e quindi, come il negoziante, ha interrotto gli ordinativi quando si è trovato nel magazzino bancali pieni di birra.

In fabbrica inizialmente non sono stati in grado di evadere l’incremento degli ordinativi ma non hanno subito alcun danno economico diretto, se non mancanza di un ricavo concreto; poi, quando hanno fatto gli investimenti necessari per incrementare la produzione, hanno subìto l’arresto della domanda, con conseguente impossibilità di ripagare gli investimenti fatti, oltre anche in questo caso ai magazzini pieni.

In questo articolo, vediamo di dare una spiegazione formale a quanto accaduto per comprendere le cause ed evitare che ciò accada anche, per esempio, all’interno di una piccola azienda che produce software.

Effetto Forrester

Da un punto di vista teorico, il comportamento del sistema preso in esame e le conseguenze delle azioni intraprese dai vari attori, sono spiegabili mediante il cosiddetto Effetto Forrester, detto anche effetto frusta o Bullwhip. Tale fenomeno si verifica, in determinate condizioni, in una catena di produzione, con una oscillazione della domanda e dell’offerta tramite la formazione di una specie di onda che, proprio come la corda di una frusta, si propaga amplificandosi man mano che ci si allontana dal mercato finale e si risale la catena di produzione. È tipicamente applicabile ai sistemi di supply/chain ma, come vedremo, lo possiamo vedere in azione anche all’interno di un sistema IT come quello della “fabbrica” del software.

Cause principali dell’effetto “frusta”

Molteplici sono le cause che danno luogo alla serie di fenomeni descritti nell’esempio della birra. Da un lato si può certamente indicare nella presenza di attori che prendono decisioni sulla base di informazioni circoscritte al loro ambito di intervento e che, per questo, vengono chiamati decisori a “razionalità limitata” di cui parleremo più avanti.

Non avendo informazioni dalla periferia rispetto al loro contesto d’azione, o comunque non avendo sotto controllo tutto il sistema nel suo complesso, maggiore è la lunghezza della catena di produzione, maggiore sarà l’inefficienza del sistema complessivo; più precisamente tanto più ci si allontana dal cliente finale — o più genericamente dal punto di chiusura del processo, ossia del controllo — maggiore è l’inesattezza delle informazioni e la grossolanità delle azioni intraprese. Per questo si parla di onda, oscillazione o genericamente di effetto frusta (figura 4).

Filiera lunga

In agilità, quando si deve sviluppare un prodotto software, o genericamente un prodotto IT, la lunghezza, o meglio la cortezza, della filiera di produzione è un aspetto preso in seria considerazione, visto che è noto a cosa possa portare una catena lunga.

In Scrum per esempio si cerca di ridurre il numero di intermediari organizzando team in cui tutti gli attori si parlano, collaborano e decidono. Per questo si cerca di eliminare prima di tutto gli intermediari, di mettere in comunicazione direttamente il team con il cliente/utente e il team con il management.

È per questo per esempio che un Product Owner che faccia da intermediario fra il cliente e il team di sviluppo è un cattivo PO, o almeno un PO che incorre nel rischio di allungare la catena. È per questo per esempio che in Kanban, dopo una prima fase di mapping del processo, si prova ad accorciare il processo, per esempio abilitando la cross-capacità delle persone, o facendo in modo che il gruppo si autoorganizzi per compiere quelle operazioni impegnative magari in gruppi senza chiedere il contributo di attori esterni.

Tempi di lavorazione

Altro fattore che impatta negativamente e che si somma alla lunghezza della catena è il tempo di lavorazione del prodotto: come abbiamo avuto modo di vedere in modo estremamente dettagliato nella serie di articoli precedenti di questa serie in cui abbiamo parlato di Kanban, il tempo di lavorazione, o Lead Time, impatta sulle prestazioni.

In questo caso, è causa — o effetto, dipende dai punti di vista — delle decisioni prese da un lato o dall’altro della catena: se il negoziante avesse potuto avere la sua birra in tempi più rapidi, avrebbe potuto prendere le proprie decisioni in maniera più coerente con la realtà delle cose. Analogamente, se la fabbrica avesse evaso gli ordini in tempi minori, avrebbe potuto recepire i segnali dal mercato in modo più realistico e magari prendere le adeguate contromisure per tempo.

Latenza

Lunghezza della catena ed elevato Lead Time sono due fattori ci portano a considerare i problemi visti con un altro aspetto, quello della latenza nella risposta del sistema alle sollecitazioni esterne.

Questo fenomeno si può spiegare con un paio di esempi piuttosto semplici: uno che probabilmente molti lettori possono aver sperimentato direttamente; l’altro solo se si è partecipato a un corso per imparare a pilotare un aereo.

Il primo è quello che si prova quando per esempio si prova a guidare una bicicletta o una motocicletta con il tubo canotto dello sterzo che non si muove con la dovuta libertà (serraggio troppo alto o qualche cuscinetto bloccato): in questo caso il manubrio risponde in maniera dura o addirittura a scatti. Per guidare una bici normalmente si apportano delle piccole e costanti correzioni alla traiettoria per rimanere in equilibrio. In questo caso la bici non sterza ed è necessario applicare una forza maggiore, che di fatto porta la bicicletta a sbilanciarsi nella direzione opposta, richiedendo una correzione maggiore e più repentina nell’altra direzione. In questo caso, spesso il ciclista inizia con delle piccole oscillazioni per finire con degli ondeggiamenti più ampi, che portano a volte a cadere.

Un effetto simile capita a chi pilota un aereo: per correggere l’assetto egli tira la cloche per alzare il muso. Ma l’effetto della azione non è immediato, per cui il pilota inesperto tira la cloche più del dovuto; dopo poco il muso dell’aereo si alza più di quanto necessario, e per questo il pilota da una correzioni vistosa verso il basso. Ma siccome anche in questo caso l’effetto non è immediato, il pilota alle prime armi comincia ad avere un po’ di ansia… e abbassa troppo. Quando il muso si abbassa, allora tira di nuovo la cloche… e la tira troppo.

Di fatto in quel caso il tipo di risposta del sistema non può essere modificata, per cui pare che nell’addestramento i piloti vengano addestrati ad evitare questo loop pernicioso, portando piccole modifiche e riportando sempre la cloche in assetto.

Il tema della latenza nella risposta è uno degli aspetti più importanti su cui si fonda buona parte della filosofia agile: seguire iterazioni brevi in Scrum, organizzare frequenti incontri con il cliente/utente per fare delle demo, raccogliere il maggior numero di feedback possibili sono tutte azioni che vanno nella direzione di aumentare la reattività del sistema, ossia intraprendere decisioni i cui effetti siano verificabili prima possibile.

Cause dirette secondarie dell’effetto “frusta”

Operare sui tre fattori appena visti (accorciare la filiera, ridurre il lead time, aumentare la reattività) è sicuramente un modo già molto efficace per migliorare il sistema e ridurre gli effetti negativi della frusta. Esistono poi anche alcuni altri fattori secondari che possono essere causa di effetto Forrester. Li vediamo di seguito, tenendo presente che in genere sono sintomi che esprimono un’elevata oscillazione della tendenza domanda/offerta.

Da notare che non è necessario che queste cause si manifestino tutte contemporaneamente per poter affermare che il sistema è sotto l’effetto Forrester.

Eccessivo livello di scorte

Un eccessivo livello di scorte, soprattutto a monte della catena per evitare rotture di stock, ossia premunirsi dal trovarsi senza scorte. In Agile vuol dire avere nel backlog abbastanza cose pronte da fare (raffinate nel senso di refinement), ma non troppe. In kanban, se ci sono troppe card nella colonna ToDo, il rischio per esempio potrebbe essere quello di non riuscire a evadere delle richieste di assistenza, se stiamo gestendo un help desk o ufficio operation, con la consegneza che gli utenti finali potrebbero nuovamente telefonare per effettuare nuovamente la segnalazione, creando un loop vizioso (ricordiamoci l’esempio del pilota inesperto…).

Inefficacia delle previsioni di vendita

L’inefficacia frequente o costante delle previsioni di vendita è un altro esempio. In agilità questo aspetto è stato abbondantemente affrontato: fare previsioni è molto difficile, se non impossibile, per cui si preferisce fare delle sperimentazioni in un ambito protetto e con un coefficiente di rischio ridotto al minimo.

Sbalzi della capacità produttiva

Sbalzi nella richiesta di capacità produttiva, che risulta a volte insufficiente e a volte eccessiva). Per questo motivo si cerca di tenere il più stabile possibile il contesto di lavoro: limitare il turn over, stabilizzare il processo di alimentazione del backlog, coinvolgere il più possibile e con la maggior frequenza possibile gli utilizzatori in modo da raccogliere feedback e nuove richieste di da implementare. Maggiore è la cadenza con cui raccogliere tali feedback (tante piccole gocce), minore saranno gli sbalzi (aggiunta o rimozione di grosse fette di backlog).

Cambiamenti ai piani di produzione

Frequenti cambiamenti ai piani di produzione non aiutano a prevenire l’effetto frusta. In un progetto software, il piano di produzione potrebbe essere qualcosa che ricade nel contesto Product Ownership o, più in alto, parte della vision. In agile il cambiamento è benvenuto e per questo le metodologie come Scrum o Kanban riescono a reagire prontamente a eventuali variazioni. È noto però che un cambiamento “forte” ha implicazioni non banali sul processo di produzione. Per esempio è probabile che la velocity cambi, o che il trend delle cose da fare, ossia il Burn Down di Scrum, subisca una radicale perturbazione.

Cause indirette

Oltre alle cause viste fino a questo punto, ci sono alcuni aspetti che forse è più corretto chiamare effetti ma che condizionano il sistema stesso dando luogo a un qualcosa che rientra nella teoria dei system dynamics, circuiti caratterizzati da ciclicità e feedback rientrante.

Comportamenti irrazionali

In determinati momenti, gli attori del sistema mettono in atto comportamenti irrazionali, frutto dell’emotività, o che possono apparirlo a posteri, come nel caso dei decisori con razionalità limitata.

Si opera in un contesto a razionalità limitata durante il processo decisionale quando la razionalità di un individuo è limitata dalle informazioni che possiede, dai limiti cognitivi della sua mente, e dall’ammontare finito di tempo che egli ha a disposizione per prendere una decisione.

Svariati modelli economici danno per scontato che le persone abbiano una razionalità media, e possano in quantità sufficientemente grandi essere approssimati come agenti in accordo alle loro preferenze. Il concetto di razionalità limitata rivede questo assunto per tenere conto del fatto che decisioni perfettamente razionali spesso non sono realizzabili nella pratica, proprio a causa della quantità finita di risorse computazionali disponibili per prenderle.

Mancanza di coordinamento

Spesso manca un coordinamento nelle decisioni dei singoli membri della catena di produzione. Anche in questo caso la mancanza di coordinamento è spesso legata ad una razionalità limitata dei decisori, i quali sono quindi portati ad assumere un comportamento localmente opportunistico: ogni decisore pensa prima di tutto a ottimizzare il proprio limitato ambito operativo. In questo caso, poiché i decisori mancano delle capacità e delle risorse per arrivare alla soluzione ottimale, essi applicano invece la loro razionalità solo dopo aver enormemente semplificato le scelte disponibili. In pratica, il decisore cerca una soluzione soddisfacente piuttosto che la migliore in assoluto.

Conclusione

L’effetto Forrester impatta sul processo di produzione e vendita di un bene, cosa che nel campo IT potrebbe essere la messa in produzione o il rilascio di un determinato componente o prodotto software.

La tipica conseguenza in una catena di produzione e vendita è che tutti gli attori nel mezzo della catena sono portati a un più o meno cosciente aumento delle scorte di sicurezza: si cerca di evitare la rottura di stock. La formica che accumula scorte per l’inverno, infatti, non ha problemi di obsolescenza del prodotto, cambio di requisiti (mangia sempre le stesse cose) o richieste particolari.

In un progetto software, il magazzino in genere è rappresentato da tutto il software che non è ancora stato rilasciato e che rimane in attesa di essere quindi verificato e provato sul campo. Per questo, in un progetto agile si cerca di minimizzare questa forma di magazzino, proprio per limitare l’accumulo di parti di prodotto non testate e non provate sul campo.

In un progetto software gli accumuli di magazzino non sono né un obiettivo rincorso, né una forma di protezione (irrazionale) ma casomai manifestazione di scarsa organizzazione o mancanza di strumenti: per esempio non si fa continuous integration.

Si è visto con l’esempio della produzione della birra che a un certo momento il sistema nel suo complesso ha iniziato a funzionare in modo non ottimale, cosa resa evidente da ritardo nelle consegne ad ogni livello della organizzazione. Questo effetto si può avere anche in una organizzazione che produce software. Si pensi per esempio a un sistema di gestione dei bug di produzione gestito tramite Kanban. In questo caso la variabilità può essere molto alta e, contrariamente a quanto possano dire gli analisti di mercato che si lanciano in rocambolesche previsioni, molto poco prevedibile.

Questo è un tipico caso in cui ciclo di lavorazione lungo, scarsa visione di insieme, ottimizzazioni localizzate, scarso coinvolgimento del cliente finale possono amplificare l’onda dell’effetto frusta, dando come risultato più evidente un ritardo nella lavorazione dei ticket.

Giovanni Puliti ha lavorato per oltre 20 anni come consulente nel settore dell’IT e attualmente svolge la professione di Agile Coach. Nel 1996, insieme ad altri collaboratori, crea MokaByte, la prima rivista italiana web dedicata a Java. Autore di numerosi articoli pubblicate sia su MokaByte.it che su riviste del settore, ha partecipato a diversi progetti editoriali e prende parte regolarmente a conference in qualità di speaker. Dopo aver a lungo lavorato all’interno di progetti di web enterprise, come esperto di tecnologie e architetture, è passato a erogare consulenze in ambito di project management. Da diversi anni ha abbracciato le metodologie agili offrendo ad aziende e organizzazioni il suo supporto sia come coach agile che come business coach. È cofondatore di AgileReloaded, l’azienda italiana per il coaching agile.