Lean e Agile, un rapporto complesso

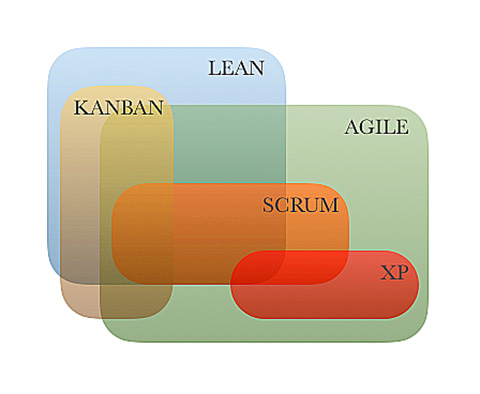

Senza la Lean Production probabilmente non esisterebbe l’agilità: molti dei principi, ma soprattutto tante pratiche Lean, sono costantemente utilizzate nell’agilità. Tuttavia, non è vero il contrario: nella mia esperienza, trovare pratiche Agile adottate in contesti di produzione Lean Manufacturing non è per nulla frequente.

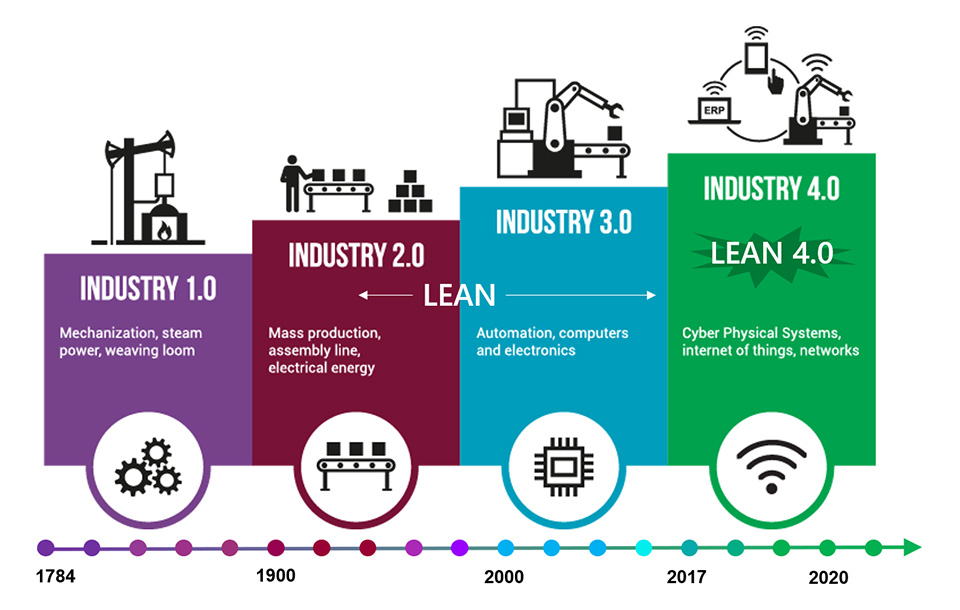

Eppure, alcune fondamentali esperienze applicative che ho avuto occasione di vivere mi fanno pensare che, nei contesti produttivi dove la Lean Manufacturing è approccio consolidato, Agile può essere un fattore entropico importante a sostenere l’evoluzione verso la Industry 4.0.

Lean Manufacturing e industria 4.0

La Lean Manufacturing è da molti anni il punto di riferimento produttivo nell’industria e la sua visione olistica porta a profonde trasformazioni organizzative nella direzione della qualità totale e del valore per il cliente.

Nel mio lavoro di consulente organizzativo in Italia, so che ancora moltissime organizzazioni sono rimaste indietro relativamente alla Lean; e spesso sono le stesse che navigano “a vista” in cattive acque.

La Lean, oggi, è un fattore abilitante irrinunciabile, soprattutto nella sua accezione 4.0. Nelle aziende che sono già migrate verso la Industry 4.0, è subito evidente il vantaggio competitivo e il livello di flessibilità e adattabilità dell’organizzazione.

Un approccio olistico e ciclico

Laddove si presenta il ritardo sistemico e, in alcuni casi, il parziale fallimento della implementazione della Lean, le ragioni sono molteplici e si influenzano fra loro; tuttavia, di seguito, posso citarne un paio di di quelle incontrate più frequentemente:

- La Lean è un approccio olistico che influenza l’azienda a 360° e prevede un continuo lavoro d’implementazione e miglioramento. In molte aziende la Lean è stata calata dall’alto, come fosse un nuovo strumento, una tecnologia abilitante che funziona solo se applicata correttamente, senza tenere conto del contributo continuo e partecipato che le persone coinvolte devono avere in questo approccio.

- Una delle criticità del percorso di transizione alla Lean è la presenza e osservazione continua durante la fase produttiva di chi disegna i processi: questo passaggio dovrebbe essere ciclico e non episodico, soprattutto in realtà produttive dove sono presenti alti livelli di customizzazione dei prodotti o servizi.

In entrambi gli esempi qui riportati l’elemento critico nell’adozione della Lean è il livello e la qualità della partecipazione, intesa come engagement e commitment.

Partecipazione e persone

L’adozione della Lean può portare molti vantaggi alle persone che vi sono coinvolte, ma non sempre si fa attenzione a quanto il livello di partecipazione attiva e coinvolta delle persone sia un requisito fondamentale per la Lean Manufacturing, e non solamente in fase di transizione.

Allo stesso tempo, Lean è un’approccio “ordinato” alla organizzazione e spesso finisce per ignorare il fattore “complesso” della interazione fra individui come elemento di entropia necessaria e fondamentalmente virtuosa, quando riconosciuta e valorizzata.

Ogni equilibrio raggiunto a livello produttivo e organizzativo è soggetto a continui mutamenti, non necessariamente intesi come “incidenti” o problemi da risolvere, ma anche come elementi portatori di possibile innovazione bottom-up.

L’introduzione di un mindset agile e di alcuni degli strumenti di team working utilizzati in Agile possono offrire una valida integrazione in ambito Lean per valorizzare appieno l’interazione fra le persone.

L’esempio della Lamborghini

Un esempio virtuoso di come il fattore umano sia stato messo al centro della Lean l’ho incontrato in Lamborghini — azienda in con la quale ho il piacere di lavorare dal 2013 — universalmente riconosciuta come eccellenza nell’automotive e nel settore del lusso.

L’azienda ha una piena applicazione della Lean Manufacturing e, con la costruzione del nuovo stabilimento per la realizzazione della Urus, è anche un ottimo esempio di Industry 4.0.

A mio giudizio, però, c’è un fattore che fa la differenza: non solo la forte attenzione verso il livello di commitment ed engagement degli operai — che peraltro l’ha portata ad avere, per più anni di fila, il riconoscimento come miglior azienda dove lavorare in Italia — ma, soprattutto, la scelta di puntare sul team come elemento entropico funzionale.

Il sistema produttivo

L’azienda punta all’eccellenza produttiva e a superare le aspettative dei suoi clienti, che peraltro hanno un altissimo livello di fedeltà al brand; per ottenere ciò, è necessario conciliare il massimo livello di customizzazione con l’ottimizzazione dei processi produttivi.

Il cuore del proprio sistema produttivo è il team di operai, che per ogni takt time prende in carico il risultato della singola postazione. La lavorazione avviene in team, creando una ridondanza delle competenze e delle attenzioni, e una ripartizione della responsabilità.

Al team viene garantita una capacità auto-organizzativa; inoltre, chi trova una possibile innovazione produttiva, che migliori lo standard atteso, viene premiato.

L’intervento formativo

Personalmente ho formato al team building, al problem solving e alle soft skills centinaia di operai, ancora prima del loro inserimento: si ritiene infatti che questa formazione precoce consenta loro di apprendere meglio e più velocemente, nonché di aumentare il senso di appartenenza e la spinta alla crescita individuale una volta che saranno effettivamente inglobati all’interno dei loro team.

Negli ultimi tre anni, in particolare, ho introdotto nei training di team building i principi e alcune metodologie mutuate dall’Agile per supportare i nuovi entrati a considerare il proprio percorso di inserimento come un obiettivo di team, da affrontare in un’ottica ciclica e incrementale.

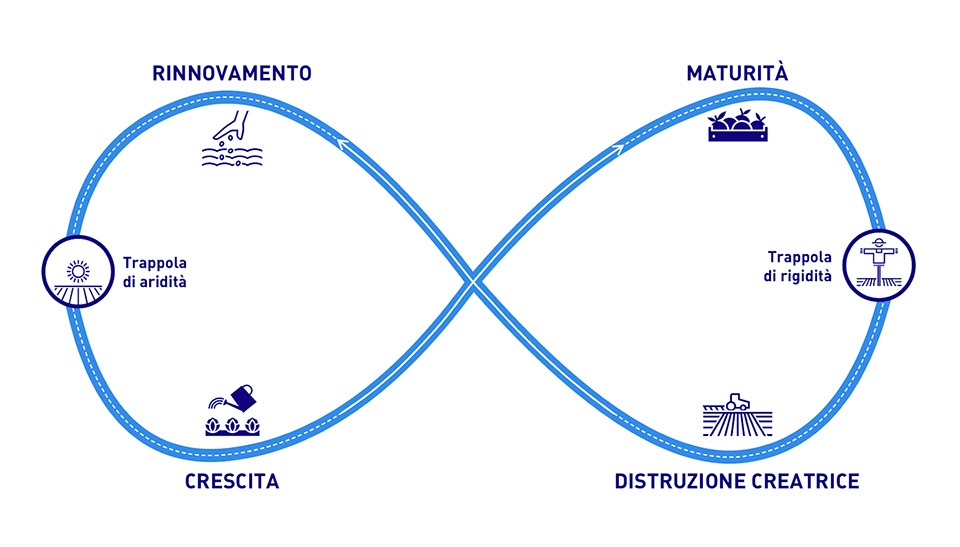

Un altro esempio in cui gli strumenti di team working tipicamente utilizzati in ambito agile risultano utili ai contesti Lean riguarda la necessità di affrontare in maniera prociclica le diverse fasi di sviluppo organizzativo (figura 3).

In un’organizzazione che applica la Lean Manufacturing vi sono momenti in cui l’ottimizzazione dei processi e la riduzione degli sprechi non sembrano essere le risposte ottimali. Questo riguarda in particolar modo i momenti in cui a essere soggetto e oggetto di rinnovamento non è un prodotto o un servizio, ma è l’organizzazione stessa: come nei cicli delle coltivazioni, c’è necessita di superare le “trappole di aridità” che limitano le possibili opzioni percorribili.

Strumenti, team, persone

A tal scopo, l’introduzione di team dedicati al design, e poi all’esplorazione iterativa e incrementale delle soluzioni possibili, può rappresentare un’importante opportunità e imprimere accelerazione ai processi di cambiamento in atto.

Oltre a quanto vissuto in Lamborghini, una serie di esperienze di ristrutturazione organizzativa nel settore dell’aftermarket automotive mi consente di affermare che questo tipo di approccio ha fornito gli elementi per coinvolgere gli operativi in un piano di miglioramento continuo che ha generato nuove pratiche e abitudini bottom-up, ottimizzate poi attraverso la Lean in processi consolidati.

In queste esperienze ho applicato un modello di cambiamento e un coaching agile a un team interno all’azienda: per due anni il team era dedicato alla auto-revisione dei processi, dei ruoli e delle strategie organizzative. Grazie al coaching, i partecipanti acquisivano competenze di autogestione mentre contemporaneamente portavano a compimento gli obiettivi autogenerati.

Il valore erogato in questa iniziativa è stato molto alto: si è riusciti ad imprimere significativi miglioramenti agli standard economici e organizzativi nella totalità dei partecipanti all’iniziativa (7 aziende).

Conclusioni

L’introduzione di un mindset agile e della logica iterativa e incrementale in contesti Lean può portare a una maggiore partecipazione degli operativi a tutte le fasi di creazione del valore per il cliente, in particolar modo nei processi di customizzazione e innovazione spinta.

Il maggior commitment, d’altro canto, facilita l’introduzione e/o la revisione delle stesse pratiche Lean e permette di utilizzare il team come principale strumento produttivo.

Da oltre venti anni si occupa di processi di sviluppo e cambiamento organizzativo, come manager prima e come consulente strategico e formatore oggi.

La sua formazione psicologica, e la sua attenzione alle dinamiche sistemiche e relazionali, gli consentono di offrire una prospettiva utile nei momenti di scelta e implementazione delle strategie aziendali.

Ha sviluppato, e sviluppa, strumenti e percorsi di coaching dedicati alla gestione in team dei momenti di profondo cambiamento delle dinamiche organizzative.

Negli ultimi anni si è occupato di Design Thinking e delle metodologie collaborative e organizzative Lean e Agile con una particolare attenzione alla loro integrazione con i processi HR e le dinamiche di Leadership in una prospettiva sistemica, diffusa ed emergente.

Il suo “fine” dietro ogni nuova sfida è offrire il proprio contributo affinché le persone e le organizzazioni si ricordino, anche quando sembra difficile e/o improbabile, di darsi sempre la possibilità di scegliere, consapevolmente.